ماشین آلات سنگین هیوندای

ترکیبی از قدرت، کیفیت و فناوری

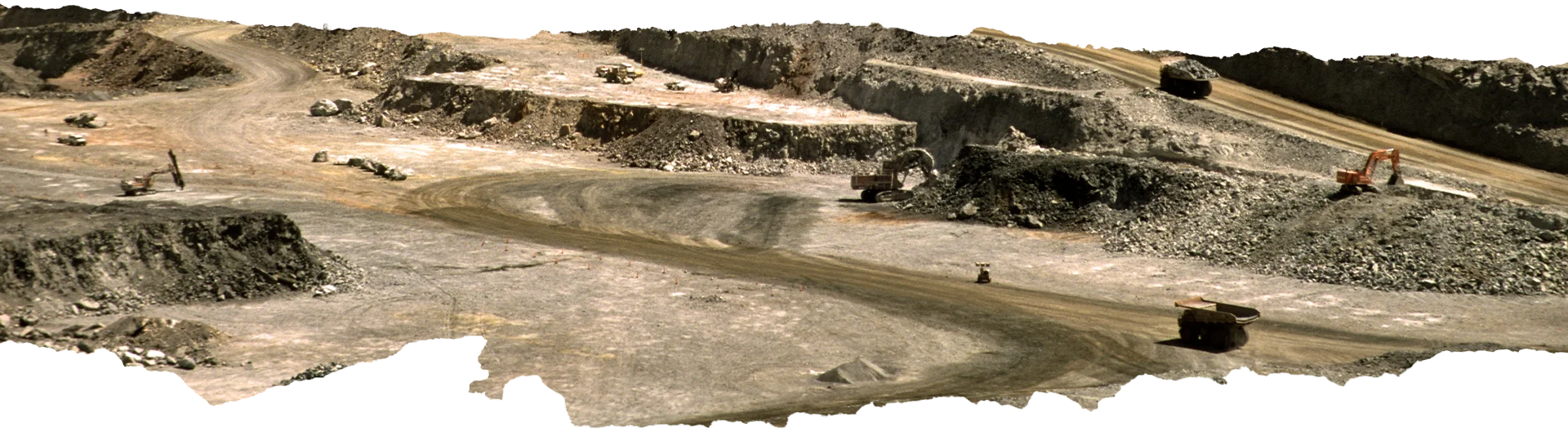

ماشین آلات سنگین هیوندای یکی از برندهای معتبر و شناخته شده در صنعت ماشینآلات راهسازی و معدنی است که با بهرهگیری از فناوریهای روز و طراحی دقیق، محصولات باکیفیتی را ارائه میدهد. این ماشینآلات، از بیلهای مکانیکی و لودرها گرفته تا بلدوزرها و کامیونهای سنگین، در پروژههای عمرانی، معدنکاری و زیرساختی سراسر جهان به کار میروند.

تاریخچه و سابقه در صنعت ماشینآلات سنگین

شرکت هیوندای که بیشتر به خودروهای سواری شناخته میشود، در دهههای اخیر بخش ماشینآلات سنگین خود را توسعه داده است. این بخش با تمرکز بر تولید تجهیزات سنگین راهسازی و معدنی، توانسته است سهم قابل توجهی در بازار جهانی به دست آورد. ماشین آلات سنگین هیوندای به دلیل کیفیت بالا، دوام و خدمات پس از فروش گسترده، در کشورهای مختلف محبوبیت زیادی یافتهاند.

انواع ماشین آلات سنگین هیوندای

ماشین آلات سنگین هیوندای شامل دستههای مختلفی است که در هر یک، ماشینآلات متناسب با نیازهای مختلف صنعت ارائه میشود:

بیلهای مکانیکی (Excavators)

بیلهای مکانیکی هیوندای از جمله محبوبترین ماشینآلات این برند هستند. این دستگاهها در اندازههای مختلف تولید شده و برای حفاری، بارگیری و جابجایی مواد مختلف کاربرد دارند. با موتورهای قدرتمند و سیستمهای هیدرولیک پیشرفته، بیلهای هیوندای توان عملیاتی بالا و مصرف سوخت بهینه را تضمین میکنند.

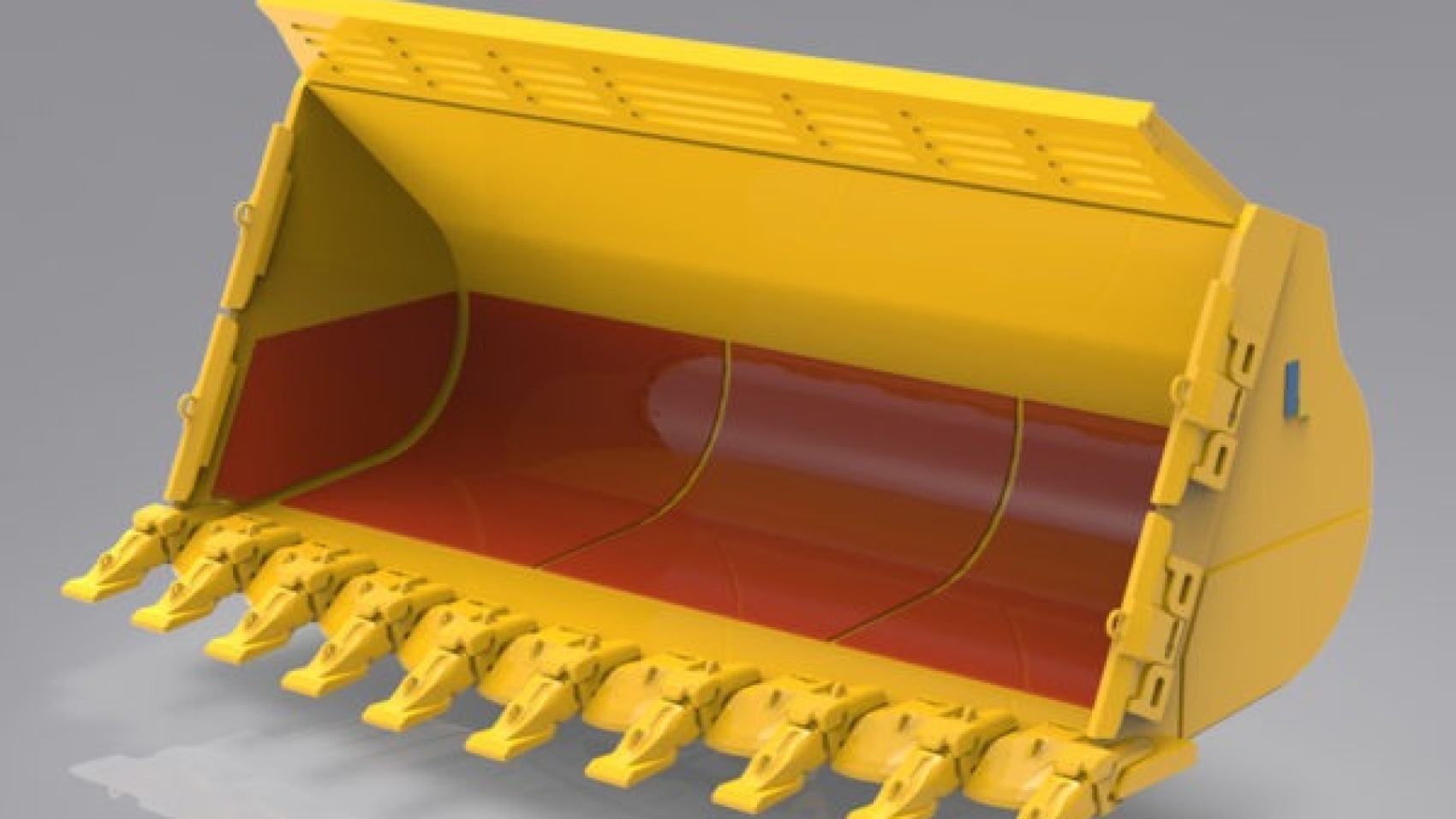

لودرها (Loaders)

لودرها برای بارگیری و جابجایی مواد سنگین در پروژههای ساختمانی و معدنی استفاده میشوند. این ماشینها با طراحی ارگونومیک، سیستمهای ایمنی بهروز و عملکرد بالا، امکان کارایی مداوم در شرایط سخت محیطی را فراهم میآورند.

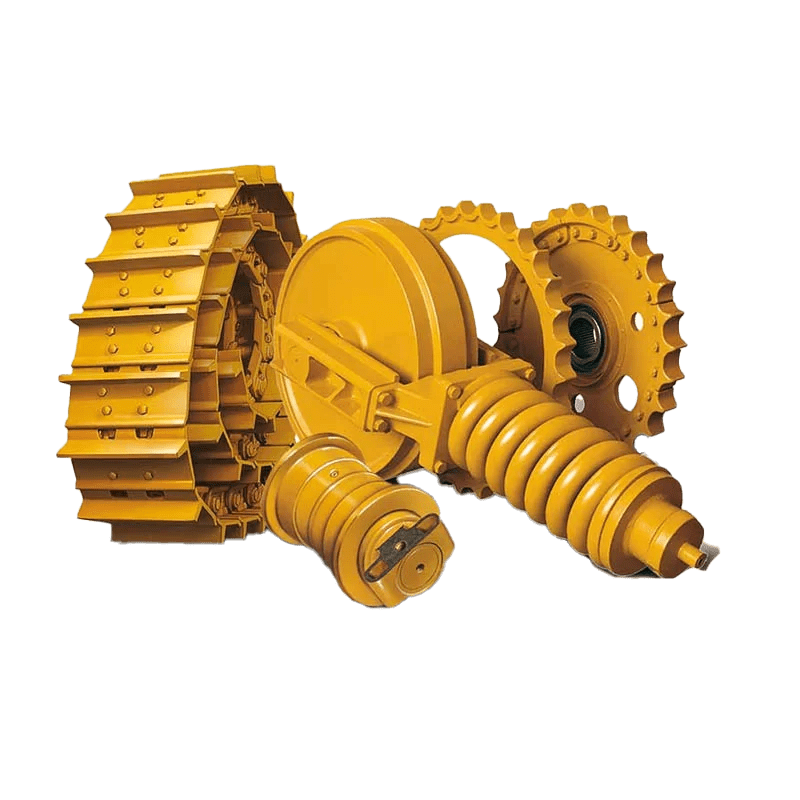

بلدوزرها (Bulldozers)

بلدوزرهای هیوندای برای صاف کردن زمین، ساخت جاده و جابجایی خاک و سنگ در پروژههای عمرانی به کار میروند. این ماشینآلات با شاسی مقاوم و سیستمهای پیشرفته کنترل، کارایی و دقت بالا را به همراه دارند.

کامیونهای سنگین (Heavy Duty Trucks)

کامیونهای سنگین به خصوص برای حمل و نقل مواد معدنی و ساختمانی در مسیرهای دشوار و شرایط سخت محیطی طراحی شدهاند. این کامیونها با ظرفیت بالا و قابلیت تحمل بار سنگین، گزینهای ایدهآل برای پروژههای بزرگ به شمار میروند.

ویژگیهای برجسته ماشین آلات سنگین هیوندای

کیفیت ساخت بالا

هیوندای از مواد اولیه مرغوب و تکنولوژیهای پیشرفته برای ساخت ماشینآلات خود استفاده میکند. این امر باعث افزایش دوام و کاهش نیاز به تعمیرات مکرر میشود.فناوریهای نوین

ماشین آلات سنگین هیوندای مجهز به سیستمهای کنترل هوشمند، مانیتورینگ عملکرد و بهینهسازی مصرف سوخت هستند. این فناوریها به افزایش بهرهوری و کاهش هزینههای عملیاتی کمک میکنند.طراحی ارگونومیک و ایمنی

کابینهای راحت و مجهز به سیستمهای ایمنی متعدد باعث افزایش رضایت اپراتورها و کاهش خطرات کاری میشود.خدمات پس از فروش گسترده

با شبکه گسترده نمایندگیها و تامین قطعات یدکی، خدمات پشتیبانی قابل اطمینانی به مشتریان خود ارائه میدهد.

کاربردها

ماشین آلات هیوندای در پروژههای متنوعی مورد استفاده قرار میگیرند:

ساخت و ساز جادهها و پلها

استخراج معادن و جابجایی مواد معدنی

پروژههای عمرانی شهری

کارهای زیرساختی مانند تونلسازی و سدسازی

این ماشینآلات به دلیل قدرت بالا و قابلیت اطمینان، در شرایط دشوار کاری نیز عملکرد مناسبی دارند.

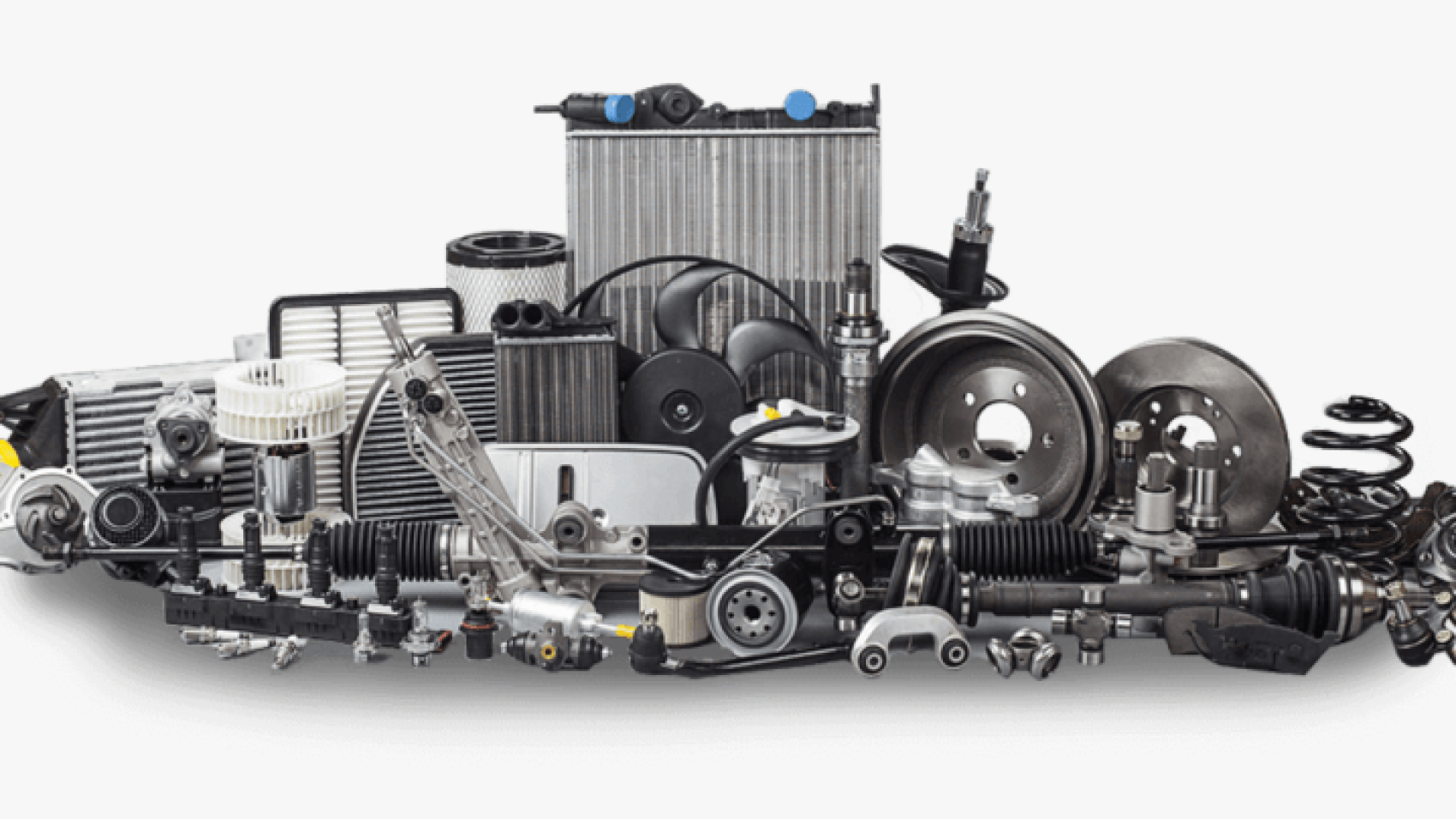

نگهداری و تعمیرات این هیولاهای هیوندا

نگهداری منظم و اصولی یکی از عوامل کلیدی در افزایش عمر مفید ماشین آلات سنگین هیوندای است. برنامههای نگهداری شامل تعویض به موقع روغنها، بررسی قطعات مصرفی، و بررسی سیستمهای هیدرولیک و موتوری است. استفاده از قطعات یدکی اصلی و خدمات فنی تخصصی نیز تضمین کننده عملکرد بهینه و دوام طولانی مدت این ماشینآلات میباشد.

تجهیزات این برند به عنوان یکی از گزینههای مطمئن و قدرتمند در حوزه ماشینآلات راهسازی و معدنی شناخته میشوند. با توجه به کیفیت ساخت بالا، فناوریهای نوین، و خدمات پس از فروش گسترده، این ماشینآلات انتخابی هوشمندانه برای پروژههای بزرگ و کوچک محسوب میشوند. اگر به دنبال تجهیز پروژه خود با ماشینآلات سنگین مطمئن و کارآمد هستید، ماشین آلات سنگین هیوندای گزینهای بینظیر خواهد بود.