نیوهلند

پیشگام ماشینآلات کشاورزی و راهسازی با کیفیت و نوآوری

شرکت نیوهلند (New Holland) یکی از معتبرترین و شناختهشدهترین برندهای تولیدکننده ماشینآلات کشاورزی و راهسازی در جهان است. این شرکت با بیش از 120 سال سابقه، بهعنوان نمادی از کیفیت، نوآوری و دوام شناخته میشود و طیف گستردهای از تجهیزات سنگین را برای مصارف کشاورزی، ساختمانی و راهسازی تولید میکند. نیوهلند با ترکیب تکنولوژی مدرن، کارایی بالا و خدمات پس از فروش گسترده، در بسیاری از کشورهای جهان از جمله ایران، جایگاه ویژهای پیدا کرده است.

تاریخچه نیوهلند

نیوهلند در سال 1895 میلادی در ایالات متحده آمریکا تأسیس شد و از همان ابتدا با تمرکز بر نوآوری و کیفیت، توانست جایگاه خود را در بازارهای جهانی تثبیت کند. این شرکت ابتدا در زمینه تولید تراکتور و کمباین فعالیت میکرد و به مرور با توسعه فناوری و گسترش محصولات خود، به یکی از پیشروان صنعت ماشینآلات کشاورزی تبدیل شد. در دهههای اخیر، نیوهلند بخشی از گروه CNH Industrial شده که مجموعهای بزرگ از برندهای ماشینآلات سنگین را در اختیار دارد.

انواع ماشینآلات

نیوهلند محصولات متنوعی را در حوزه ماشینآلات کشاورزی و راهسازی ارائه میدهد که هر یک برای کاربردهای خاص طراحی شدهاند. از جمله مهمترین این ماشینآلات میتوان به موارد زیر اشاره کرد:

تراکتورهای کشاورزی: نیوهلند انواع تراکتورهای با قدرتهای مختلف را تولید میکند که برای انجام فعالیتهای متنوع کشاورزی مانند شخمزنی، کاشت، برداشت و حملونقل مواد به کار میروند.

کمباینها: این دستگاهها برای برداشت محصولاتی مانند گندم، برنج و ذرت طراحی شدهاند و با بهرهگیری از فناوریهای پیشرفته، کارایی و سرعت برداشت را افزایش میدهند.

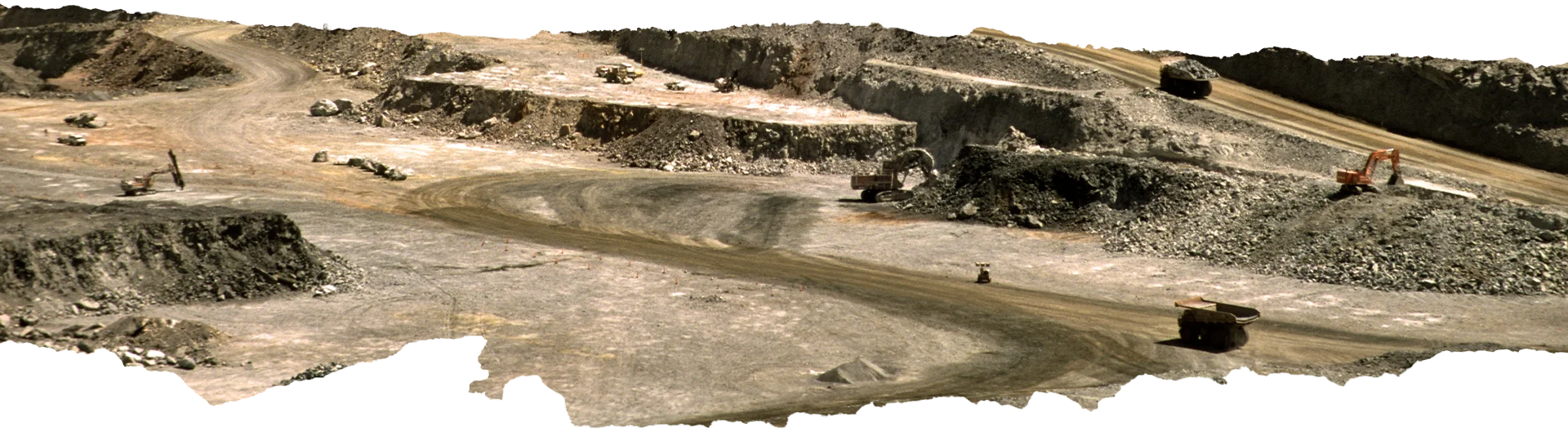

بیلهای مکانیکی و لودرها: در پروژههای راهسازی و ساختمانی برای خاکبرداری، جابجایی مصالح و آمادهسازی زمین کاربرد دارند.

ماشینآلات راهسازی: شامل بولدوزرها، گریدرها و کامیونهای سنگین که در پروژههای عمرانی و زیرساختی به کار میروند.

ویژگیها و مزایای ماشینآلات نیوهلند

این برند به خاطر ترکیب نوآوری، کیفیت ساخت بالا و کارایی بهینه، در میان کشاورزان و پیمانکاران راهسازی بسیار محبوب است. از جمله مزایای مهم محصولات نیوهلند عبارتاند از:

بهرهوری و کارایی بالا: طراحی بهینه موتور و سیستمهای هیدرولیک باعث افزایش قدرت و کاهش مصرف سوخت میشود که هزینههای عملیاتی را کاهش میدهد.

دوام و طول عمر: استفاده از قطعات با کیفیت و تستهای سختگیرانه، اطمینان از مقاومت بالا و طول عمر طولانی دستگاهها را فراهم میکند.

راحتی اپراتور: کابینهای مجهز به سیستم تهویه، صندلیهای ارگونومیک و کنترلهای کاربرپسند، باعث کاهش خستگی و افزایش راندمان کاری میشوند.

فناوریهای نوین: نیوهلند از سیستمهای هوشمند مدیریت موتور، GPS و تکنولوژیهای سنجش دقیق برای بهبود عملکرد و دقت کار بهره میبرد.

خدمات پس از فروش گسترده: شبکه تأمین قطعات یدکی و خدمات تعمیر در بسیاری از کشورها، از جمله ایران، اطمینان خاطر مشتریان را فراهم میکند.

کاربردها

ماشینآلات نیوهلند در حوزههای متعددی کاربرد دارند که عبارتاند از:

کشاورزی: برای انواع عملیات کشاورزی اعم از آمادهسازی زمین، کاشت، داشت و برداشت محصولات زراعی و باغی

راهسازی و عمرانی: در پروژههای ساخت جاده، پل، تونل و دیگر زیرساختهای عمرانی

صنایع معدنی و ساختمانی: برای خاکبرداری، جابجایی مصالح و عملیات ساختمانی در کارگاهها و معادن

حمل و نقل مواد: استفاده از کامیونها و دستگاههای بارگیری برای جابجایی مواد در پروژههای مختلف

توسعه پایدار

نیوهلند در راستای حفظ محیط زیست و توسعه پایدار، فناوریهایی را به کار گرفته که مصرف سوخت را کاهش داده و میزان آلایندگی را به حداقل میرساند. استفاده از موتورهای مطابق با استانداردهای بینالمللی زیستمحیطی، طراحی بهینه سیستمهای هیدرولیک و بهبود فرایندهای تولید، از جمله اقدامات این شرکت برای کاهش اثرات زیستمحیطی است.

نتیجهگیری

نیوهلند با بیش از یک قرن تجربه، ترکیبی از تکنولوژی پیشرفته، کیفیت ساخت بالا و خدمات پس از فروش گسترده را ارائه میدهد. ماشینآلات این برند به دلیل کارایی بالا، دوام طولانی و راحتی استفاده، گزینهای ایدهآل برای کشاورزان، پیمانکاران راهسازی و صنایع مختلف هستند. اگر به دنبال تجهیزات مطمئن و بهروز برای پروژههای کشاورزی یا عمرانی خود هستید، نیوهلند میتواند انتخابی مطمئن و هوشمندانه باشد.