چکش هیدرولیکی

معرفی، کاربردها و نکات مهم در انتخاب چکش هیدرولیکی

چکش هیدرولیکی (Hydraulic Hammer) یکی از ابزارهای حیاتی و پرکاربرد در صنایع ساختمانی، عمرانی و معدنی است که برای خرد کردن، شکستن و تخریب سازهها و مواد سخت مانند بتن، سنگ و آسفالت به کار میرود. این دستگاه با استفاده از نیروی هیدرولیکی، انرژی زیادی تولید میکند که میتواند به صورت ضربهای به سطح مورد نظر وارد شده و آن را خرد یا تخریب کند. در این مقاله به معرفی چکش هیدرولیکی، کاربردهای آن و مهمترین نکات در انتخاب این ابزار خواهیم پرداخت.

چکش هیدرولیکی چیست؟

چکش هیدرولیکی دستگاهی است که از نیروی هیدرولیک برای تولید ضربههای قوی و مکرر استفاده میکند. این دستگاه معمولا به یک ماشین اصلی مانند بیل مکانیکی یا لودر متصل میشود و از سیستم هیدرولیکی آن نیرو میگیرد. ساختار اصلی چکش هیدرولیکی شامل یک پیستون متحرک و یک ابزار ضربهزننده (نوک) است. نیروی هیدرولیکی موجب حرکت سریع و شدید پیستون میشود که به نوک چکش منتقل شده و موجب شکستن مواد سخت میگردد.

کاربردهای چکش هیدرولیکی

چکشهای هیدرولیکی کاربردهای گستردهای دارند که از مهمترین آنها میتوان به موارد زیر اشاره کرد:

تخریب بتن و سازههای ساختمانی: برای شکستن فونداسیونها، دیوارها و سازههای بتنی استفاده میشود.

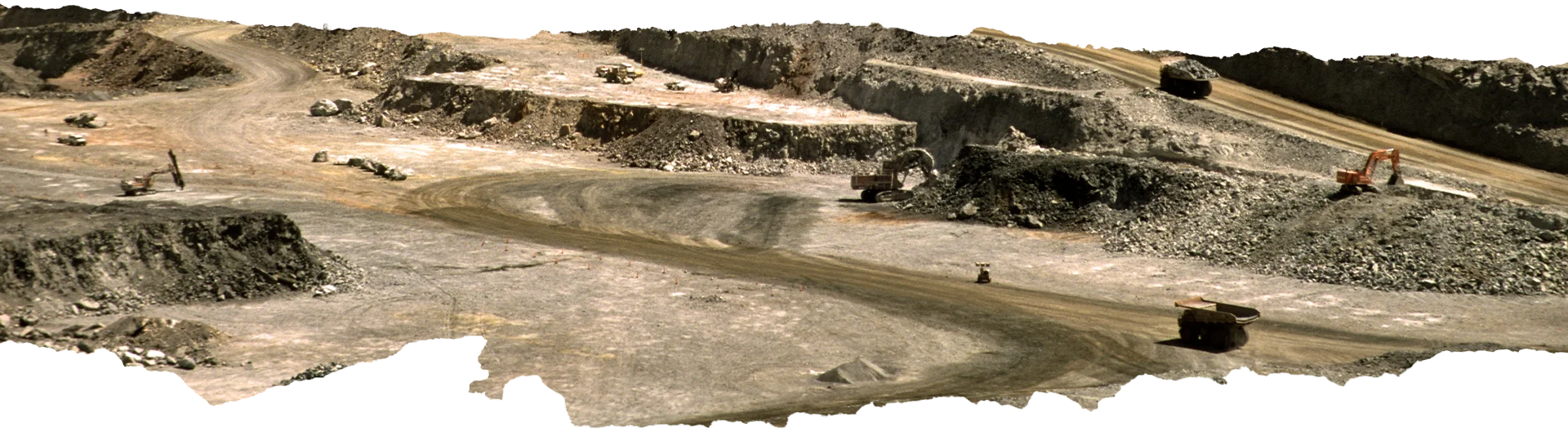

عملیات معدنی: شکستن سنگها و استخراج مواد معدنی در معادن سطحی.

ساخت و ساز جادهها: تخریب آسفالت و سنگهای سخت در پروژههای راهسازی.

کارهای عمرانی: تخریب پلها، تونلها و دیگر سازههای بزرگ.

حفاری و گودبرداری: استفاده در پروژههای حفاری برای ایجاد فضا و دسترسی.

مزایای چکش هیدرولیکی

چکشهای هیدرولیکی نسبت به سایر روشهای تخریب مزایای متعددی دارند:

قدرت بالا و کارایی مناسب: ضربات مکرر و شدید با نیروی زیاد.

کارکرد آسان و قابل کنترل: با اتصال به ماشینهای هیدرولیکی قابل کنترل دقیق هستند.

کاهش زمان تخریب: نسبت به روشهای سنتی سرعت بیشتری دارند.

تنوع در سایز و توان: امکان انتخاب چکش متناسب با نیاز پروژه.

کاهش هزینههای نیروی انسانی: با مکانیزه کردن عملیات.

نکات مهم در انتخاب چکش هیدرولیکی

انتخاب مناسب، تاثیر مستقیم بر کیفیت و سرعت اجرای پروژه دارد. در ادامه به مهمترین نکات در انتخاب این دستگاه اشاره میکنیم:

1. توان و وزن چکش

وزن و توان ضربه چکش از اصلیترین فاکتورهاست. چکش باید متناسب با ماشین حامل و نوع کاری که قرار است انجام دهد انتخاب شود. چکشهای سنگینتر ضربات قویتر و عمیقتری دارند ولی ممکن است به ماشین آسیب بزنند یا کنترل سختتری داشته باشند. وزن چکش معمولا از چند صد کیلوگرم تا چند تن متغیر است.

2. سازگاری با ماشین حامل

چکش هیدرولیکی باید با بیل مکانیکی یا لودر حامل سازگار باشد. فشار و جریان روغن هیدرولیک ماشین باید با نیازهای چکش همخوانی داشته باشد تا عملکرد بهینه تضمین شود. همچنین اتصالهای مکانیکی و سیستم کنترل باید هماهنگ باشد.

3. نوع نوک چکش

نوک چکش انواع مختلفی دارد، از نوکهای تیز برای شکستن سنگهای سخت تا نوکهای پهن برای تخریب سطحی و خرد کردن بتن. انتخاب نوع نوک متناسب با نوع مواد و کاربری، از اهمیت بالایی برخوردار است.

4. میزان ضربه در دقیقه (BPM)

فرکانس ضربهها نیز باید با نوع کار متناسب باشد. بعضی کارها به ضربات سریع و مکرر نیاز دارند و برخی به ضربات قویتر با فرکانس پایینتر.

5. عمر مفید و کیفیت ساخت

باید از متریال با کیفیت ساخته شده باشد تا در برابر سایش، ضربه و فشار مقاوم باشد. قطعات قابل تعویض و سهولت تعمیر نیز از نکات مهم در انتخاب است.

6. سطح صدای تولیدی

به دلیل ضربات مکرر، سطح صدای بالایی دارند که در محیطهای شهری یا حساس ممکن است مشکلساز شود. انتخاب مدلهایی با تکنولوژی کاهش صدا، یک مزیت مهم است.

7. قابلیت حمل و نصب

وزن و طراحی چکش باید به گونهای باشد که نصب و حمل آن روی ماشین آسان باشد و در صورت نیاز بتوان آن را به راحتی جابهجا کرد.

8. هزینه و بودجه

قیمت چکش هیدرولیکی به عوامل مختلفی مانند برند، کیفیت، سایز و امکانات آن بستگی دارد. انتخاب دستگاه باید با توجه به بودجه پروژه و کارایی مورد نیاز صورت گیرد.

نتیجهگیری

چکش هیدرولیکی یکی از ابزارهای کلیدی در تخریب و عملیات عمرانی است که با توجه به قدرت و کارایی بالایش، کاربرد گستردهای در صنعت دارد. انتخاب صحیح چکش هیدرولیکی نیازمند توجه به نکات فنی مانند وزن، توان، سازگاری با ماشین حامل و نوع نوک چکش است تا بهترین نتیجه در پروژه حاصل شود. با شناخت دقیق نیازهای پروژه و ویژگیهای چکش، میتوان ضمن افزایش بهرهوری، هزینهها و زمان اجرای پروژه را به شکل موثری کاهش داد.