بررسی انواع باکت ماشینهای سنگین و کاربردهای آنها

ماشینهای سنگین یکی از ارکان اصلی صنایع عمرانی، معدنی، راهسازی و کشاورزی به شمار میروند. در بین تجهیزات مختلف این ماشینها، باکت (Bucket) یا همان جام، نقشی کلیدی ایفا میکند. شناخت انواع باکت و انتخاب صحیح آن بر اساس نوع پروژه، میتواند بهرهوری را به طرز چشمگیری افزایش دهد و از فرسودگی ماشینآلات جلوگیری کند. در این مقاله به معرفی جامع انواع باکت ماشینهای سنگین و کاربردهای تخصصی هرکدام خواهیم پرداخت.

باکت چیست؟

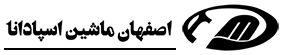

باکت بخشی از ماشینهای سنگین است مانند لودر، بیل مکانیکی، بکهو لودر و اسکید لودر است که برای حفاری، بارگیری، جابجایی و انتقال مصالح مورد استفاده قرار میگیرد. طراحی و جنس باکت بسته به نوع کاربرد و ماده مورد انتقال، متفاوت است. به همین دلیل آشنایی با انواع باکت اهمیت زیادی دارد.

دستهبندی انواع باکت بر اساس کاربرد

1. باکت استاندارد (Standard Bucket)

یکی از رایجترین انواع باکت، باکت استاندارد است. این نوع باکت برای حفاری خاکهای نرم، ماسه، شن، و بارگیری مصالح سبک استفاده میشود. طراحی ساده و وزن سبک این نوع باکت باعث افزایش سرعت عملیات و کاهش مصرف سوخت ماشین میشود.

2. باکت تقویتی (Heavy Duty Bucket)

در پروژههایی که با خاکهای متراکم، سنگریزه یا مواد سخت سروکار داریم، از باکت تقویتی استفاده میشود. این باکتها از فولاد مقاومتر ساخته میشوند و لبههای آنها معمولاً دارای تیغههای ضد سایش هستند.

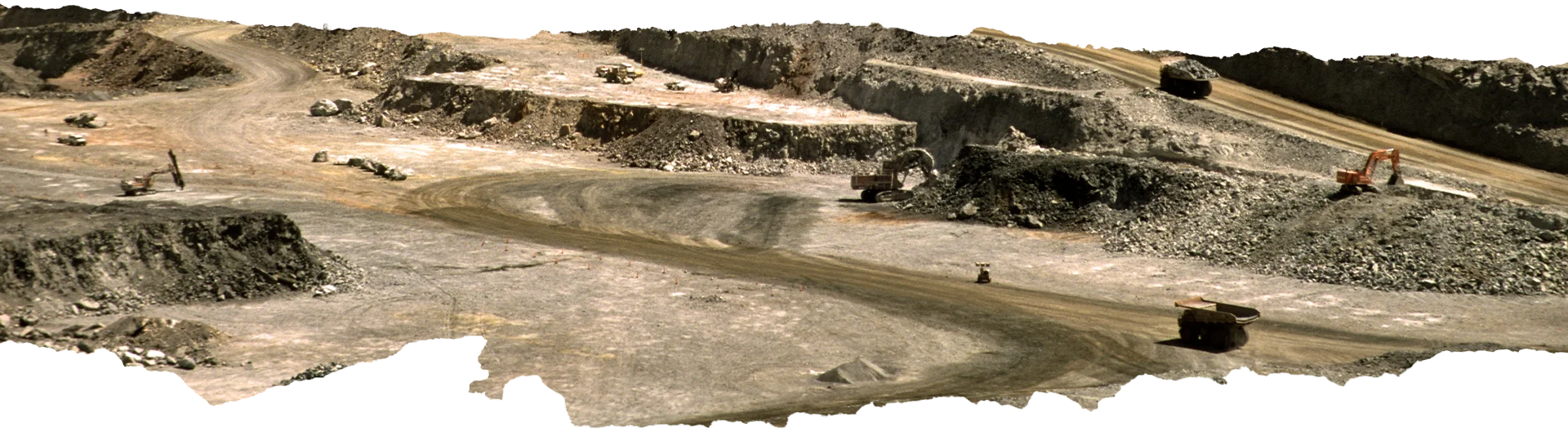

3. باکت صخرهای (Rock Bucket)

یکی از پرکاربردترین انواع باکت در معادن و پروژههای صخرهای، باکت سنگی یا صخرهای است. این باکتها دارای دندانههای بسیار قوی، دیوارههای ضخیم و طراحی مقاوم در برابر ضربه و سایش هستند. استفاده از این نوع باکت در پروژههای معدنی الزامی است.

4. باکت غربالگری (Skeleton Bucket)

باکت غربالگری برای جداسازی ذرات درشت از ریز طراحی شده است. این نوع باکت دارای فاصلههایی بین تیغههاست که اجازه میدهد مواد ریز از آن عبور کرده و تنها قطعات بزرگ باقی بمانند. این ویژگی باعث صرفهجویی در زمان و هزینهی جداسازی مصالح میشود.

5. باکت شیبدار یا تیلتدار (Tilt Bucket)

در بین انواع باکت، باکت تیلتدار به دلیل توانایی در تغییر زاویه نسبت به بازوی ماشین، در پروژههایی مانند تسطیح زمین و کارهای دقیق خاکبرداری بسیار کاربرد دارد. این باکت امکان حرکت به طرفین را فراهم میکند و دقت کار را بالا میبرد.

6. باکت تخریب (Demolition Bucket)

باکت تخریب با ساختاری بسیار مقاوم برای عملیات تخریب ساختمانها و بتن طراحی شده است. این نوع باکت میتواند با خیال راحت در برخورد با قطعات فلزی، بتن مسلح و سنگهای بزرگ مورد استفاده قرار گیرد.

7. باکت چندکاره یا 4 در 1 (Multi-purpose Bucket)

همانطور که از نامش پیداست، باکت چندکاره ترکیبی از عملکردهای مختلف مانند حفاری، هل دادن، بارگیری و تسطیح را ارائه میدهد. در بین انواع باکت، این نوع برای پروژههایی با فضای محدود یا بودجهی محدود بسیار مناسب است.

انتخاب صحیح باکت: چرا اهمیت دارد؟

استفاده از باکت نامناسب میتواند باعث آسیب به دستگاه، کاهش کارایی و حتی افزایش خطرات ایمنی شود. بنابراین شناخت انواع باکت و انتخاب متناسب با نوع عملیات، جنس مصالح و شرایط محیطی پروژه بسیار حیاتی است.

مثلاً در پروژهای با خاک نرم، استفاده از باکت صخرهای نه تنها هزینه اضافی تحمیل میکند، بلکه وزن زیاد آن ممکن است به سیستم هیدرولیک ماشین آسیب بزند. در مقابل، انتخاب باکت سبک در محیطهای سنگی منجر به شکستگی و فرسودگی سریع میشود.

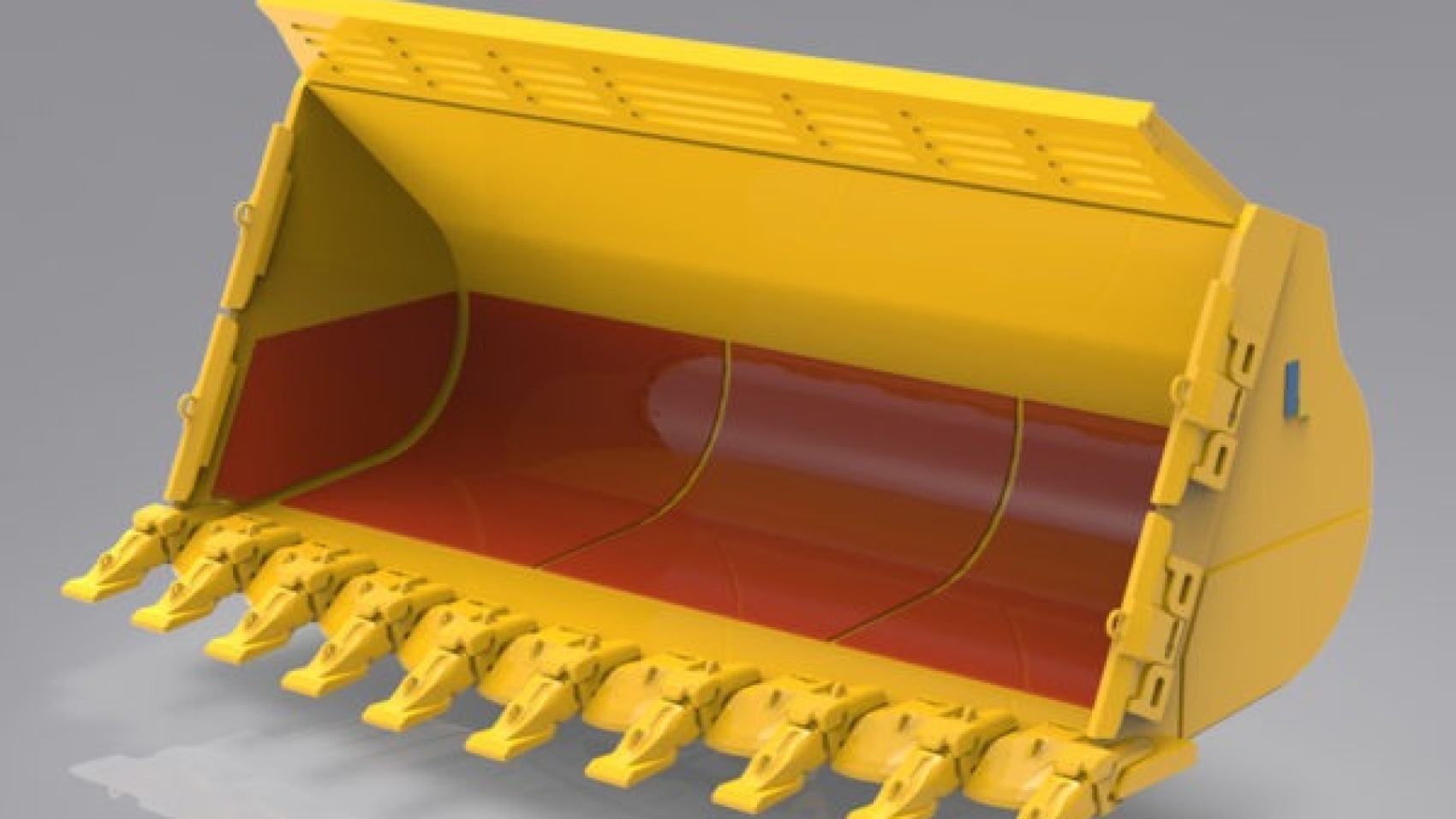

جنس و متریال باکتها

علاوه بر دستهبندی عملکردی، انواع باکت بر اساس متریال نیز متفاوت هستند. معمولاً از فولادهای آلیاژی مقاوم به سایش برای ساخت باکتهای صنعتی استفاده میشود. همچنین، در برخی پروژههای خاص مانند حمل مواد شیمیایی یا مواد خورنده، از باکتهایی با پوششهای خاص استفاده میشود.

نتیجهگیری

در صنایع سنگین، انتخاب صحیح باکت به اندازه انتخاب ماشین اهمیت دارد. شناخت دقیق انواع باکت، نه تنها به افزایش بهرهوری کمک میکند، بلکه هزینههای تعمیر و نگهداری را نیز کاهش میدهد. با بررسی دقیق نیاز پروژه، نوع مصالح، و شرایط محیطی، میتوان بهترین نوع باکت را انتخاب کرد و عملیات را با بیشترین بازدهی انجام داد.