هیتاچی

هیتاچی، یک شرکت خوشهای چندملیتی ژاپنی است، که در زمینه طراحی، تولید و توسعهٔ فناوری انواع تجهیزات الکتریکی، تجهیزات مخابراتی، لوازم الکترونیکی مصرفی، تجهیزات پزشکی، سختافزارهای رایانهای، سامانههای اطلاعاتی و مخابراتی، سامانهها و تجهیزات نیروگاهی، موتورهای هواگرد، ماشینآلات صنعتی، تجهیزات سنگین و خودروهای ریلی همچنین ارائه خدمات مالی فعالیت مینماید. هیتاچی در سال ۱۹۱۰ توسط نامیهی اودیرا در شهر هیتاچی، ایباراکی تأسیس شد. این کورپوریشن در سال ۲۰۱۲ در فهرست فورچون جهانی ۵۰۰ در رتبه ۳۸ از بزرگترین شرکتهای جهان قرار گرفت.[۱]

هیتاچی همچنین سال ۲۰۱۲ در فهرست فوربز جهانی ۲۰۰۰ نیز جایگاه ۱۲۹ از بزرگترین شرکتهای سهامی جهان را بهخود اختصاص داد. دفتر مرکزی این شرکت در چیودا، توکیو قرار دارد و بخشی از سهام آن در بازار بورس توکیو مبادله میشود، همچنین جزئی از شاخص نیکی ۲۲۵ و توپکس ۱۰۰ بهشمار میآید.

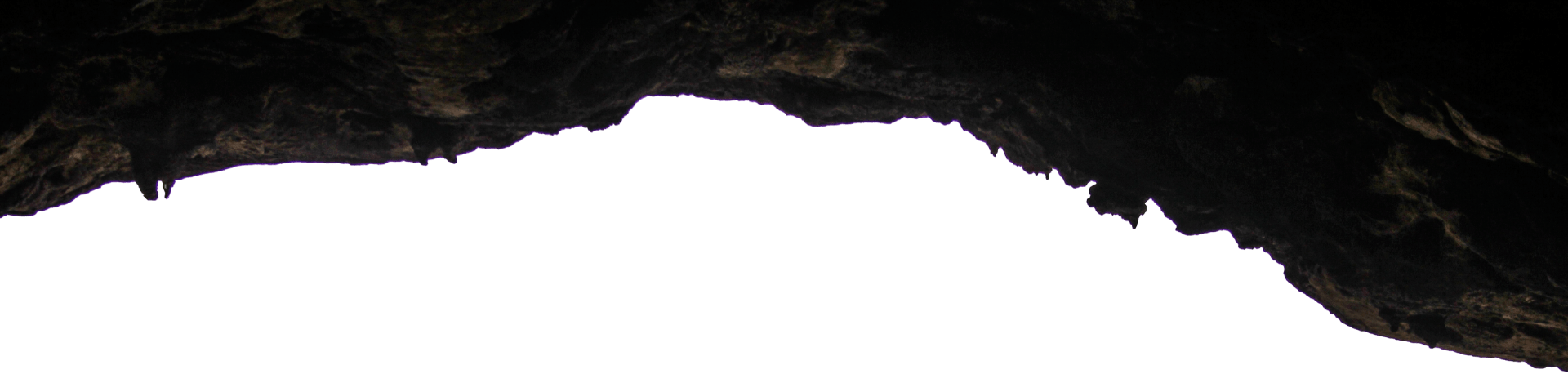

بیل مکانیکی هیتاچی یکی از پرفروش ترین و محبوب ترین بیل مکانیکی های جهان است که در انواع مختلف و با ظرفیت های متفاوت تولید می شود.

مدل های مختلف بیل مکانیکی هیتاچی

هیتاچی بیل مکانیکی های خود را در 10 مدل اصلی تولید می کند که عبارتند از:

- ZX130-5

- ZX170-5

- ZX210-5

- ZX250-5

- ZX330-5

- ZX350-5

- ZX450-5

- ZX550-5

- ZX750-5

این بیل مکانیکی ها در ظرفیت های مختلف از 13 تن تا 75 تن تولید می شوند و برای استفاده در طیف گسترده ای از کاربردها، از جمله:

- ساخت و ساز

- معدن

- کشاورزی

- حمل و نقل

طراحی شده اند.

ویژگی های مشترک بیل مکانیکی های هیتاچی

تمام بیل مکانیکی های هیتاچی دارای ویژگی های مشترکی هستند که عبارتند از:

- موتورهای قدرتمند و کارآمد

- سیستم هیدرولیک پیشرفته

- کابین راحت و ایمن

- سیستم های ایمنی پیشرفته

موتورهای قدرتمند و کارآمد

بیل مکانیکی های هیتاچی به موتورهای قدرتمند و کارآمد مجهز هستند که عملکرد و بهره وری بالایی را ارائه می دهند. این موتورها از تکنولوژی های پیشرفته ای مانند توربوشارژ و اینترکولر بهره می برند و با استانداردهای آلایندگی Euro V و Tier 4 Final سازگار هستند.

سیستم هیدرولیک پیشرفته

بیل مکانیکی های هیتاچی به سیستم هیدرولیک پیشرفته ای مجهز هستند که قدرت و دقت بالایی را برای کنترل باکت و سایر تجهیزات فراهم می کند. این سیستم از شیرهای هیدرولیک چند مسیره و پمپ های هیدرولیک با کارایی بالا بهره می برد.

کابین راحت و ایمن

کابین بیل مکانیکی های هیتاچی طراحی شده است تا راحتی و ایمنی راننده را در حین کار به حداکثر برساند. این کابین ها مجهز به امکاناتی مانند صندلی های باکیفیت، سیستم تهویه مطبوع، شیشه های عایق صدا و سیستم های هشدار ایمنی هستند.

سیستم های ایمنی پیشرفته

بیل مکانیکی های هیتاچی به سیستم های ایمنی پیشرفته ای مجهز هستند که از راننده و سایر افراد در برابر حوادث احتمالی محافظت می کنند. این سیستم ها شامل سیستم های ترمز ضد قفل (ABS)، سیستم کنترل پایداری (ESP) و سیستم هشدار و جلوگیری از برخورد (AEB) هستند.

مدل های پرفروش بیل مکانیکی هیتاچی

در میان مدل های مختلف بیل مکانیکی هیتاچی، دو مدل ZX210-5 و ZX350-5 از محبوبیت بیشتری برخوردار هستند. این بیل مکانیکی ها به دلیل قدرت، کارایی و قابلیت اطمینان بالا، برای استفاده در طیف گسترده ای از کاربردها مناسب هستند.

ZX210-5

بیل مکانیکی ZX210-5 یک بیل مکانیکی متوسط با ظرفیت بارگیری 21 تن است. این بیل مکانیکی به موتور 10.5 لیتری دیزلی مجهز است که قدرتی معادل 210 اسب بخار تولید می کند. بیل مکانیکی ZX210-5 دارای سرعت حمل و نقلی معادل 38 کیلومتر در ساعت است.

ZX350-5

بیل مکانیکی ZX350-5 یک بیل مکانیکی سنگین با ظرفیت بارگیری 35 تن است. این بیل مکانیکی به موتور 13.5 لیتری دیزلی مجهز است که قدرتی معادل 330 اسب بخار تولید می کند. بیل مکانیکی ZX350-5 دارای سرعت حمل و نقلی معادل 36 کیلومتر در ساعت است.

سخن پایانی

بیل مکانیکی های هیتاچی به دلیل کیفیت، کارایی و قابلیت اطمینان بالا، یکی از محبوب ترین بیل مکانیکی های جهان هستند. این بیل مکانیکی ها در انواع مختلف و با ظرفیت های متفاوت تولید می شوند و برای استفاده در طیف گسترده ای از کاربردها مناسب هستند.