مقدمه

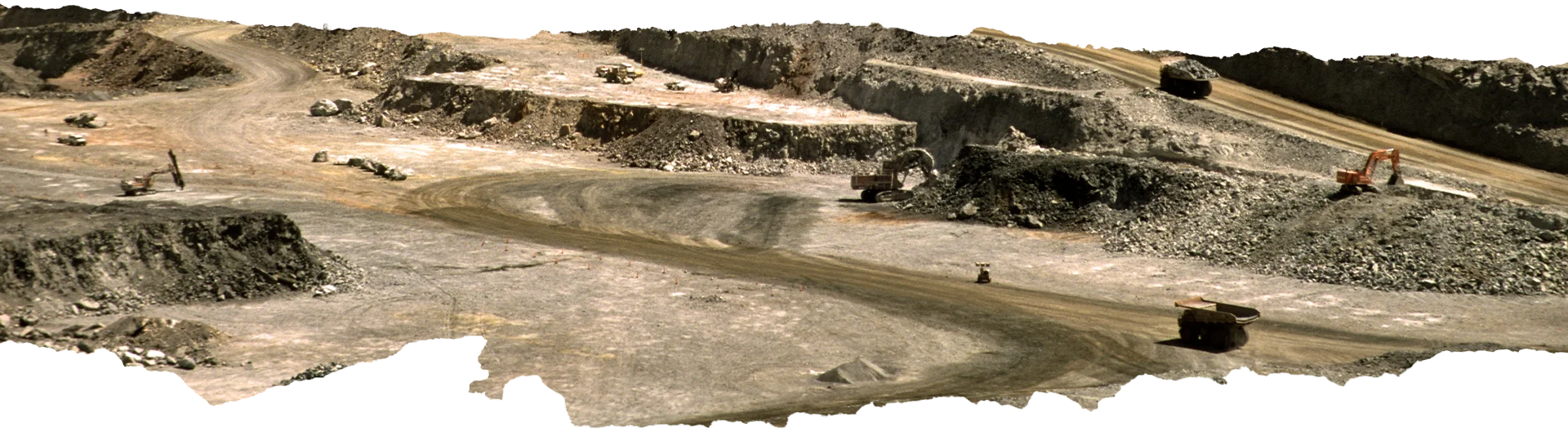

صنعت ماشینآلات سنگین، با توجه به نقش حیاتی در پروژههای عمرانی، معدنی و زیرساختی، بهعنوان یکی از ارکان توسعه اقتصادی کشورها شناخته میشود. در این صنعت، دو شرکت پیشرو جهانی وجود دارند که رقابت نزدیکی با یکدیگر دارند: کاترپیلار (Caterpillar) و کوماتسو (Komatsu). این مقاله به بررسی مقایسهای این دو غول صنعتی میپردازد.

تاریخچه کوماتسو

این شرکت در سال 1921 در شهر کوماتسو ژاپن تأسیس شد. این شرکت از ابتدا تمرکز خود را روی تولید ماشینآلات سنگین و تجهیزات ساختوساز گذاشت و با گذشت زمان و توسعه فناوریهای جدید، توانست جایگاه جهانی خود را تثبیت کند. کوماتسو بهعنوان یکی از اولین شرکتهایی که ماشینآلات سنگین را با کیفیت بالا و فناوری روز تولید کرد، شهرت جهانی پیدا کرد و به یکی از رقبای اصلی برندهای بزرگ مانند کاترپیلار و هیوندای تبدیل شد.

تاریخچه کاترپیلار

کاترپیلار در سال 1925 از ادغام دو شرکت رقیب به نامهای Holt Manufacturing Company و C.L. Best Tractor Company به وجود آمد. هر دو شرکت در زمینه تولید تراکتورهای کشاورزی فعالیت داشتند و تولید ماشینآلات سنگین را آغاز کرده بودند. یکی از بزرگترین دستاوردهای این شرکت، اختراع و تولید اولین تراکتورهای شنی بود که قادر به کار در زمینهای سخت و غیرقابل دسترس بودند.

نام کاترپیلار از چرخهای زنجیری با ظاهر شبیه به کرم (کاترپیلار) گرفته شده است. این سیستم چرخشی که در ابتدا برای حرکت ماشینها در زمینهای نرم و باتلاقی طراحی شده بود، به سرعت به استانداردی برای بسیاری از ماشینآلات سنگین تبدیل شد. در سالهای اولیه، کاترپیلار بیشتر بر روی تولید تراکتورهای کشاورزی و تجهیزات ساختوساز تمرکز داشت، اما با گذشت زمان و افزایش نیاز به ماشینآلات سنگین در پروژههای عمرانی و معدنی، تولیدات خود را گسترش داد.

. محصولات و فناوری

کاترپیلار:

کاترپیلار با ارائه محصولات متنوعی همچون بیل مکانیکی، لودر، بولدوزر، گریدر و کامیونهای معدنی، نیازهای مختلف صنعت را پوشش میدهد. این شرکت با استفاده از فناوریهای پیشرفته، محصولات خود را بهروز نگه میدارد.کوماتسو:

کوماتسو نیز با ارائه محصولات مشابه، تمرکز ویژهای بر فناوریهای نوین دارد. بهعنوان مثال، این شرکت در زمینه اتوماسیون و کنترل هوشمند ماشینآلات پیشرو بوده و سیستمهای پیشرفتهای را در محصولات خود بهکار میبرد.

. سهم بازار جهانی

کاترپیلار:

طبق گزارشها، کاترپیلار با در اختیار داشتن حدود 16 تا 17 درصد از سهم بازار جهانی، در صدر تولیدکنندگان ماشینآلات سنگین قرار دارد. این شرکت بهویژه در بازارهای آمریکای شمالی و اروپا حضور قوی دارد.کوماتسو:

کوماتسو با حدود 11 تا 12 درصد سهم بازار جهانی، در رتبه دوم قرار دارد. این شرکت در بازارهای آسیایی و اقیانوسیه، بهویژه در ژاپن و چین، جایگاه قابلتوجهی دارد.

. عملکرد مالی

کاترپیلار:

در سال 2025، کاترپیلار پیشبینی کرده است که سود هر سهم (EPS) در حدود 18.94 دلار باشد که نسبت به سال قبل کاهش 13.5 درصدی را نشان میدهد. این کاهش بهدلیل عواملی همچون افزایش هزینهها و نوسانات ارزی است.کوماتسو:

کوماتسو نیز پیشبینی کرده است که سود عملیاتی در سال مالی منتهی به مارس 2026، با کاهش 27 درصدی به 478 میلیارد ین برسد. این کاهش بهدلیل افزایش هزینهها و تعرفههای تجاری است.

. چالشها و فرصتها

کاترپیلار:

این شرکت با چالشهایی همچون نوسانات اقتصادی جهانی، تغییرات در تقاضای بازار و رقابت فزاینده از سوی تولیدکنندگان چینی روبهرو است. با این حال، فرصتهایی همچون توسعه بازارهای نوظهور و سرمایهگذاری در فناوریهای نوین میتواند به رشد آن کمک کند.کوماتسو:

کوماتسو نیز با چالشهایی همچون افزایش تعرفههای تجاری، نوسانات ارزی و رقابت شدید در بازارهای جهانی مواجه است. با این حال، تمرکز بر تحقیق و توسعه، بهویژه در زمینه اتوماسیون و هوش مصنوعی، میتواند فرصتهای جدیدی را برای این شرکت ایجاد کند.

نتیجهگیری

در مجموع، هر دو شرکت کاترپیلار و کوماتسو با ارائه محصولات باکیفیت و استفاده از فناوریهای پیشرفته، جایگاه خود را در بازار جهانی تثبیت کردهاند. رقابت نزدیک این دو غول صنعتی نشاندهنده پویایی و تحرک در صنعت ماشینآلات سنگین است. با توجه به چالشها و فرصتهای موجود، پیشبینی میشود که هر دو شرکت با استراتژیهای مناسب، به رشد و توسعه خود ادامه دهند.

منابع

Reuters. (2025, April 28). Komatsu forecasts 27% profit decline this year amid tariff uncertainty. Retrieved from https://www.reuters.com/business/komatsu-forecasts-27-profit-decline-this-year-amid-tariff-uncertainty-2025-04-28/

Reuters. (2025, May 22). US-China trade truce may ease Komatsu’s tariff pain by $140 million, CEO says. Retrieved from https://www.reuters.com/world/china/us-china-trade-truce-may-ease-komatsus-tariff-pain-by-140-million-ceo-says-2025-05-22/

Nasdaq. (2025). CAT Vs KMTUY: Which Heavy Equipment Stock is the Better Buy Now? Retrieved from https://www.nasdaq.com/articles/cat-vs-kmtuy-which-heavy-equipment-stock-better-buy-now

Merit Automotive. (2025). Estimated Market Share by OEM and Machine Type: Who Leads the Global Construction Equipment Market? Retrieved from [https://meritautomotive.com/estimated-market-share-by-oem-and-machine-type-who-leads-the-global-construction-equipment-market/](https://meritautomotive.com

IKparts.ir

- articles